Odlewanie rotacyjne tworzyw sztucznych

Czym jest i jak wygląda proces rotomouldingu opisywaliśmy tutaj. Tym razem skupiliśmy się na dokładnym pokazaniu i opisie maszyn, dzięki którym w KINEI codziennie powstają dziesiątki profesjonalnych produktów, wytworzonych metodą odlewania odśrodkowego. Odlewanie rotacyjne to mało znana, ale ciekawa technologia, która nierzadko może być alternatywą dla wtrysku lub druku 3D.

Przetwórstwo tworzyw sztucznych przy pomocy rotoformowania odbywa się zasadniczo na czterech najpopularniejszych typach maszyn:

- Karuzeli

- Shuttle

- Rock and Roll

- Special

Przetwórstwo tworzyw sztucznych – odlewanie rotacyjne bez tajemnic

Maszyna typu Karuzela to ciekawe i dość skomplikowane urządzenie, które projektowane jest tak, by zmaksymalizować wydajność pracy i zapewnić intuicyjną obsługę. Warto zaznaczyć, że operator każdego typu maszyny służącej do odlewania rotacyjnego musi bardzo precyzyjnie obserwować cały proces produkcyjny i błyskawicznie reagować na każdy problem. Dlatego centrum sterowania, zwłaszcza maszyną typu Karuzela, w której jeden cykl produkcyjny trwa najkrócej musi być proste i łatwe w obsłudze. Całe urządzenie składa się z szeregu sterowników, siłowników, kół zębatych, silnika elektrycznego oraz komory grzewczej. W zależności od typu, maszyna może być wyposażona w odpowiednią ilość ramion typu „L” lub „offset”.

Najważniejszą zaletą tego typu przyrządów jest ich:

- wydajność (najwyższa wśród opisywanych typów)

- uniwersalność (możliwa jest produkcja zarówno niewielkich elementów, jak i tych o dużych gabarytach)

- szybkie systemy nagrzewania i schładzania komory

- stosunkowo prosta obsługa

W KINEI posiadamy nowoczesny park maszynowy do produkcji plastiku złożony ze specjalnych mieszalników oraz właśnie maszyny typu „Karuzela”.

Maszyna typu „Schuttle” używana jest wyłącznie przez producentów specjalizujących się w wytwarzaniu dużych gabarytów. Urządzenia te posiadają ramiona proste lub podparte typu „U”. Zużywają sporo energii, a proces produkcyjny jest czasochłonny.

Maszyna typu „Rock and Roll” przez stopień swojego skomplikowania używana jest niemal wyłącznie do produkcji długich i stosunkowo wąskich przedmiotów, np. kajaków, desek SUP lub canoe. Urządzenia te posiadają ruchome piece ze specjalnym systemem termoobiegów i często posiadają także specjalne wózki rotacyjne z inteligentnymi stacjami chłodzącymi.

Maszyny specjalne – wytwarzane na indywidualne zamówienie w przypadku produkcji nietypowych. Ich budowa to najczęściej kombinacja rozwiązań z trzech, standardowych typów maszyn do odlewania ośrodkowego.

Produkcja plastiku – szczegółowy opis procesu

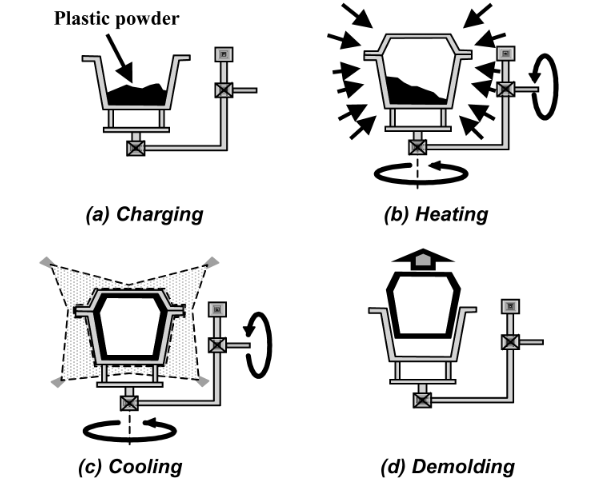

Zasada produkcji wyrobów z tworzyw sztucznych metodą rotomouldingu jest stosunkowo prosta. Cały proces polega wprowadzeniu precyzyjnie odmierzonej ilości surowca w postaci proszku, granulatu lub lepkiej cieczy do wydrążonej, przypominającej skorupę formy, która składa się najczęściej z 2 lub 3 części. Po jej zamknięciu, mieszanka, z niską prędkością zaczyna obracać się wokół dwóch osi, a ramię maszyny rotacyjnej przemieszcza się do rozgrzanej wcześniej komory grzewczej. Tam, ramię nadal wykonuje obroty, a forma jest podgrzewana przez określony czas tak tworzywo sztuczne zamknięte w formie przyległo do jej powierzchni i stworzyło monolityczną warstwę.

Obrót formy nadal jest kontynuowany także w ostatniej fazie, tzw. chłodzenia. Wówczas ramię maszyny opuszcza komorę cieplną, a wyrób przybiera swój ostateczny kształt. W zależności od produktu albo wystarczającą temperaturą jest temperatura otoczenia, albo stosowany jest, np. płaszcz wodny. Gdy temperatura formy osiągnie odpowiedni poziom, operator maszyny zatrzymuje obrót i usuwa gotowe produkty z tworzywa sztucznego z formy. Co ważne, jeśli maszyna ma np. 3 ramiona całość produkcji można zsynchronizować dzięki czemu proces jest cykliczny, a wydajność optymalna.

Cały proces został obrazowo świetnie pokazany w zasobach: The Queenis University of Belfast, w opracowaniu: Principle of rotational molding

Dzięki niskiej prędkości obrotowej, pełnego scalenia formy i braku wysokiego ciśnienia oraz równomiernemu rozłożeniu surowca w każdej części formy produkty wytwarzane metodą rotacyjną są najtrwalszymi na rynku.

Produkcja wyrobów z tworzyw sztucznych – przykłady

Liczba produktów, które mogą zostać wytworzone przy pomocy odlewania rotacyjnego jest ograniczona jedynie wymiarami produktu. Kształt czy forma nie mają niemal żadnych ograniczeń. Najpopularniejsze wyroby plastikowe wytwarzane w tej technologii w poszczególnych kategoriach przedstawiliśmy na poniższej liście:

- Zbiorniki

- szamba

- zbiorniki do przechowywania chemikaliów

- zbiorniki paliwa i oleju

- kanistry na wodę

- zbiorniki transportowe

2. Ruch drogowy

- znaki drogowe

- separatory ruchu drogowego

- pachołki

3. Pojemniki

- pojemniki transportowe wielokrotnego użytku

- kontenery

- beczki

- pojemniki chłodnicze

- kosze na śmieci

- palety

- walizki dla ratowników medycznych

4. Dom i wypoczynek

- domki dla dzieci

- meble i dekoracje ogrodowe

- skrzynki narzędziowe

- pokrywy

- ogrodzenia panelowe

- piłki

- zabawki na biegunach

- huśtawki

- kulki

- baseny

5. Sprzęt wodny i ratunkowy

- pływaki

- boje ratownicze

- koła ratunkowe

- deski ratunkowe

- kajaki

- wykładziny basenowe

- nosze plastikowe

6. Sprzęt rolniczy i ogrodniczy

7. Obudowy sprzętu czyszczącego, urządzeń RTV/AGD

8. Manekiny

Produkcja kontraktowa wyrobów z tworzyw sztucznych – komu zlecić odlewanie rotacyjne?

Przetwórstwo tworzyw sztucznych z wykorzystaniem metody odlewania rotacyjnego ma mnóstwo zalet. Wyroby mogą mieć skomplikowany kształt, produkcja nawet niewielkich serii, w przeciwieństwie do innych metod może być opłacalna, a w dodatku sama forma, czyli narzędzie do wykonania danego produktu jest kilkukrotnie tańsza, niż identyczna wykonana dla technologii wtrysku. Problemem jest jednak znajomość procesu produkcyjnego oraz koszt samej maszyny i infrastruktury potrzebnej do jej zainstalowania.

Ze względu na stopień skomplikowania maszyny rotacyjnej są urządzeniami drogimi w zakupie i wymagają specjalistycznego serwisu oraz odpowiedniej konserwacji. Dodatkowo obsługę takiej maszyny można zlecić jedynie osobom wykwalifikowanym, a przede wszystkim posiadającym doświadczenie. Produkcja na własną rękę może więc okazać się olbrzymim wyzwaniem finansowym i przynieść spore straty oraz mnóstwo straconego czasu i nerwów. Dlatego taką produkcję najlepiej zlecić profesjonalistom.

Jak sprawdzić czy firma ma doświadczenie w rotomouldingu?

Odlewanie rotacyjne tworzyw sztucznych warto zlecić wyłącznie firmie zajmującej się tą dziedziną od lat, która posiada niezbędne doświadczenie, sprawdzony park maszynowy, infrastrukturę, zaplecze serwisowe i wykwalifikowaną kadrę. Każdą decyzję o rozpoczęciu współpracy powinno poprzedzać odpowiednie przygotowanie:

- Sprawdzenie czy wielkość maszyny i jej konfiguracja odpowiada wymaganiom produktu, tak aby produkcja była możliwa i opłacalna ekonomicznie

- Dobranie odpowiedniego surowca do produkcji – tworzywa sztuczne posiadają różne właściwości. Doświadczeni technolodzy potrafią dobrać właściwy materiał, w zależności od wielkości i przeznaczenia wyrobu.

- Wycena, projekt formy i przeprowadzeni, tzw. wypałów próbnych, czyli stworzenie prototypów oraz pierwszej krótkiej serii.

- Kontrola jakości i produkcja masowa pod kontrolą operatorów z odpowiednią wiedzą i umiejętnościami.

Korzyści z outsourcingu w branży tworzyw sztucznych

Usługi przetwórstwa tworzyw sztucznych poprzez rotoformowanie pozwalają na szybkie wprowadzenie nowego produktu na rynek. Kiedy liczy się czas i zyskowność wykorzystując opisywaną technologię oszczędzamy pieniądze i zmniejszamy ryzyko przedłużającego się czasu rozruchu produkcji.

Co ważne proste, niewielkie elementy w przypadku produkcji wielkoseryjnej mogą kosztować zaledwie kilka złotych za sztukę! Jeśli szukasz właśnie partnera biznesowego, który mógłby dla Ciebie i Twojej firmy wyprodukować produkt przy pomocy rotomoulidngu to jesteś we właściwym miejscu.

Skontaktuj się z nami już dziś, a my błyskawicznie odpowiemy na Twoje zapotrzebowanie.

Copyright @ Concept Star. All Rights Reserved.