Rotomoulding – odlewanie rotacyjne

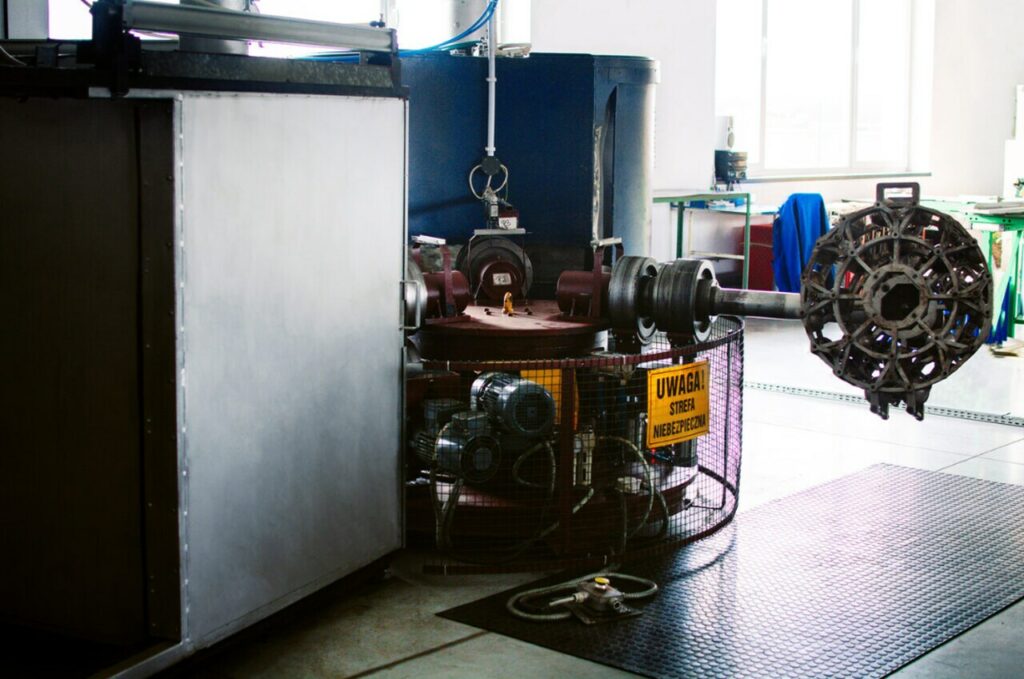

Rotomoulding – metoda rotacyjna polega na obrotowym, odśrodkowym odlewaniu wyrobu w formie. Maszyna do rotoformowania obraca się jednocześnie w dwóch osiach, dzięki czemu podgrzewanie w czasie jednego cyklu pracy tworzywo równomiernie rozkłada się po ściankach formy. Co ważne w kontekście całego procesu, forma obraca się także po zatrzymaniu podgrzewania. Olbrzymią zaletą produkcji w rotomouldingu jest możliwość przygotowania wyrobów jednoelementowych, co przekłada się w istotnym stopniu na ich trwałość.

Rotomoulding – etapy i charakterystyka procesu

Rotomoulding to wyjątkowa technologia, którą w pewnym uproszczeniu można opisać jako polegającą na odlewaniu odśrodkowym. Forma napełniana jest tworzywem w postaci płynnej lub proszkowej w zależności od wyrobu. Po zamknięciu formy poprzez jej podgrzanie i obracanie w dwóch prostopadłych płaszczyznach następuje odpowiednio dla postaci płynnej żelowanie tworzywa, natomiast proszkowej jego polimeryzacja. Po zakończeniu tych procesów formę chłodzi się i wyjmuje gotowy wyrób. Formy do produkcji tą metodą składają się zwykle z dwóch lub jednej części. Metodą rotacyjną możemy otrzymywać przedmioty całkowicie zamknięte, puste w środku o bardzo dużej wytrzymałości, odporności na uszkodzenia i sztywności.

Zalety produkcji w technologii rotoformowania

- możliwość tworzenia produktów o bardzo skomplikowanym kształcie

- pomijalne straty materiału w procesie produkcyjnym

- bardzo wysoka powtarzalność wyrobów

- niskie koszty form i produkcji

- brak konieczności tworzenia elementów składowych wyrobu i późniejszego ich łączenia

- bardzo wysoka sztywność i wytrzymałość produktów

- możliwość przygotowania krótkich serii przedmiotów przy zachowaniu niskich kosztów

- w wyrobie można umieścić elementy metalowe, np. wkładki z gwintem

W naszym przypadku maksymalne wyroby, które możemy wyprodukować (zależnie od kształtu) mogą mieć podstawę o średnicy 1000 mm i wysokość 500-900 mm.

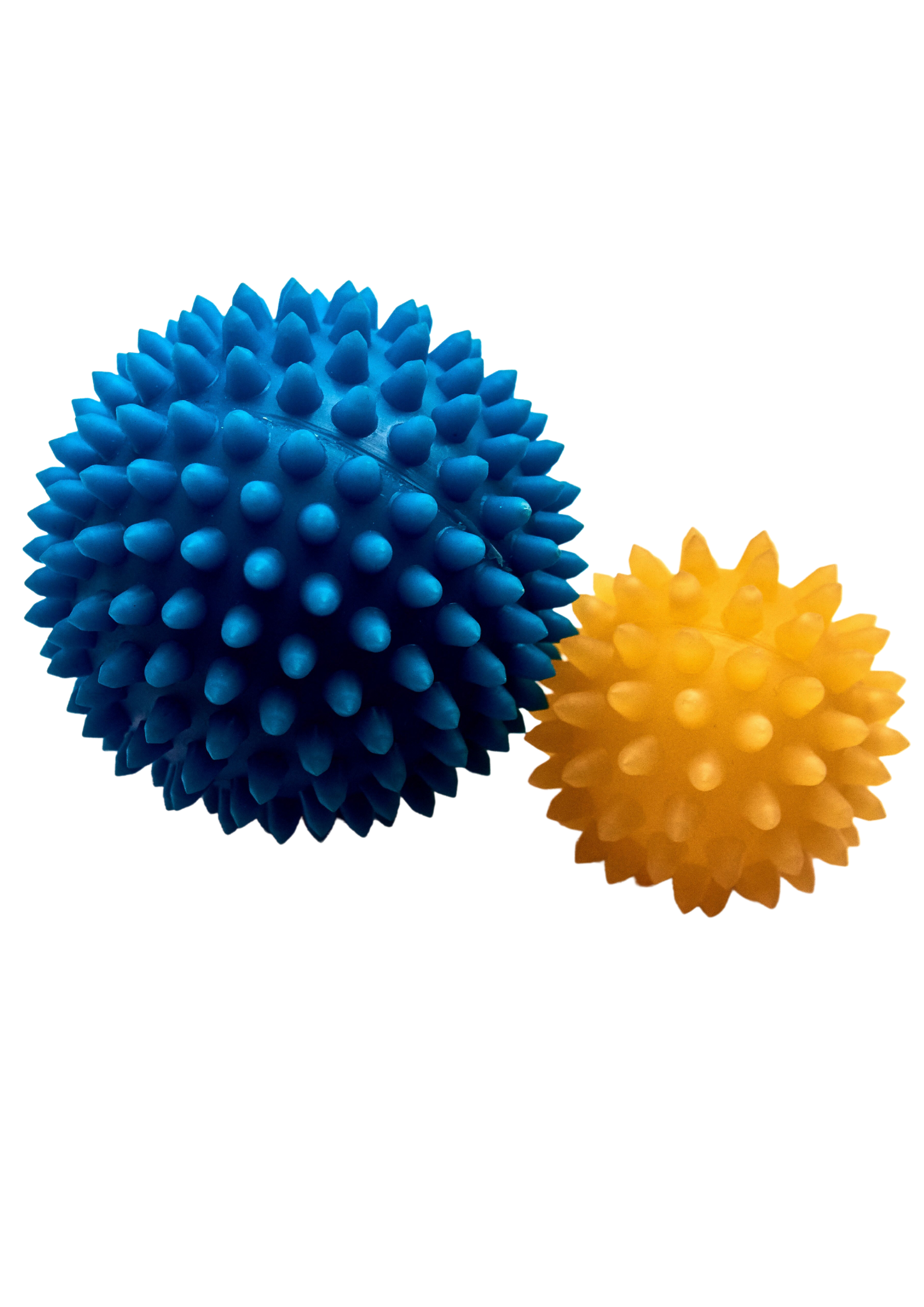

Przykładowe wyroby realizowane w metodzie rotomouldingu:

- gruszki medyczne,

- piłki rehabilitacyjne i gimnastyczne,

- akcesoria dla ratowników wodnych, boje ratownicze i cumownicze,

- zabawki takie jak: huśtawki, zabawki na biegunach, zjeżdżalnie, baseny, kulki,

- odbojniki,

- poduszki rehabilitacyjne,

- roboty,

- słupki i pachołki,

- separatory ruchu, znaki drogowe,

- zbiorniki na wodę i paliwo,

- obudowy, osłony,

- produkty ogrodnicze, płotki,

- meble.

Co ważne, zaprojektowanie i wykonanie jednej formy pozwala na wprowadzanie pewnych modyfikacji w obrębie wytwarzanego produktu bez konieczności jej zmiany. Możliwa jest między innymi zmiana koloru, czy nadruk odpowiednich grafik bądź napisów.

Nowoczesna metoda rotomoulingu pozwala na znaczne ograniczenie kosztów projektowych, zwłaszcza w przypadku małoseryjnych produkcji. Jednocześnie dzięki swojej wysokiej wydajności, niewielkim stratom, jakie generuje oraz niezawodności dobrze sprawdza się także przy produkcjach rzędu setek tysięcy elementów rocznie.

Rotomoulding – tajniki technologii odlewania rotacyjnego

Rotomoulding jako technologia przetwarzania tworzyw sztucznych wciąż jeszcze jest stosunkowo mało znana. Tymczasem rotoformowanie umożliwia produkowanie wyjątkowo wytrzymałych wyrobów, które są szeroko wykorzystywane w niezliczonej ilości branż.

Materiał na odlewy z plastiku

W odlewaniu rotacyjnym najczęściej z uwagi na swoje parametry używa się materiałów z rodziny PE (polietyleny). Do najpopularniejszych rodzajów należą:

- LDPE – polietylen o niskiej gęstości w kolorze mlecznobiałym

- HDPE – polietylen o wysokiej gęstości, mniej przezroczysty

- LLDPE – niskociśnieniowy liniowy polietylen o niskiej gęstości

- PVC – związki plastizoli z polichlorku winylu, nylony i polipropylen

- PEX – polietylen sieciowany, stosowany głównie do produkcji rur i izolacji, gdyż nie jest odwracalnie termoplastyczny

- Przemiał – odpady z innych procesów produkcyjnych, dla wyrobów o niskich wymaganiach jakościowych (recykling)

W KINEI specjalizujemy się właśnie w nieco rzadziej stosowanych tworzywach PVC. Produkcja elementów ze związków plastizoli wymaga przede wszystkim zaawansowanej wiedzy chemicznej. W przeciwieństwie do innych wymienionych materiałów, związki polichlorku winylu wymagają opracowania specjalnej receptury w zależności od ich parametrów i wymagań stawianych finalnemu produktowi. Tak przygotowany surowiec, przechodzący wcześniej ścisłą kontrolę jakości jest mieszany, wykonywane są próby jakościowe, a następnie finalna produkcja. Produkty wytwarzane w KINEI często mają zastosowanie medyczne, a co za tym idzie surowce i finalny skład wyrobów muszą przejść bardzo wymagające badania.